Öffnungen für Stetigförderer an Verpackungsmaschinen gemäß neuer Maschinenrichtlinie

von Markus Husemann | aus Akzente 10

Aufgrund der Novelle der Maschinenrichtlinie werden zurzeit zahlreiche Normen überarbeitet bzw. auf ihre Übereinstimmung mit der Richtlinie überprüft. Im Rahmen der Überarbeitung der Normen für Verpackungsmaschinen wurden die Festlegungen für Öffnungen diskutiert und den aktuellen Entwicklungen angepasst. Die aktuellen Überlegungen und Hintergründe erläutert der folgende Beitrag.

In der industriellen Nahrungsmittelherstellung werden die verpackten Produkte für die Lagerung und den weiteren Transport fast ausschließlich zu Palettenladungen zusammengestellt. Dabei kommen z. B. Palettierer und Depalettierer, Haubenüberzieher und Palettenstretchmaschinen zum Einsatz. Die dabei auftretenden Gefährdungen können irreversible oder tödliche Verletzungen zur Folge haben. Da die konstruktive Vermeidung von Gefährdungen in der Regel nicht möglich ist, basieren die Schutzkonzepte auf der Verhinderung des Zusammentreffens von Gefahr und Personen. Üblich sind Schutzzäune mit 2 m Höhe oder optoelektronische Schutzeinrichtungen (z. B. Sicherheitslichtschranken), die die gefahrbringende Bewegung stoppen, wenn die Annäherung einer Person erkannt wird.

Dimensionen von Öffnungen

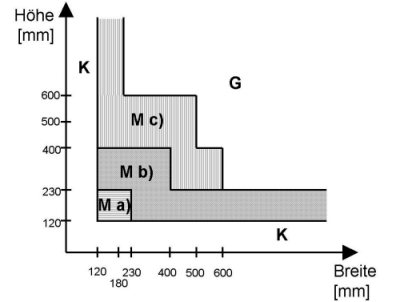

Abb. 1

Besondere Aufmerksamkeit verdienen die Öffnungen der trennenden Schutzeinrichtungen an Verpackungsmaschinen. Durch sie werden sie mit Produkt bzw. Verpackungsmaterial versorgt bzw. durch sie wird verpacktes, gesichertes oder gekennzeichnetes Fertigprodukt abgefördert. Da die Öffnungen für Paletten oder große Kartons so groß sind, dass sie auch den Zugang für Personen ermöglichen, sind Schutzmaßnahmen erforderlich, die zwischen Personen und geförderter Ladung unterscheiden können. Diese Öffnungen zählen zu den großen Öffnungen. Darunter werden in der aktuellen Diskussion solche Öffnungen verstanden, die mehr als i80 mm breit oder 230 mm hoch sind oder eine Mindesthöhe von 600 mm und eine Mindestbreite von 500 mm haben oder mindestens 400 mm hoch und mindestens 600 mm breit sind (siehe Abbildung 1).

Für alle Öffnungen an Verpackungsmaschinen gilt, dass diese so konstruiert sein müssen, dass der Zugang zu den Gefahrbereichen der Maschine verhindert sein muss, wenn der Bediener sich auf der jeweiligen Zugangsebene befindet, oder die Bewegung der Maschine wird bei Annäherung erkannt und gestoppt.

Standardsituation Paletteneinlauf

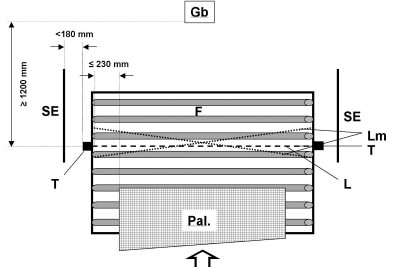

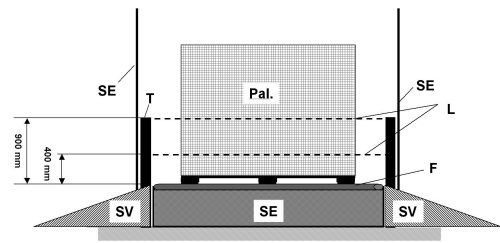

Abb. 2

Als klassische Konfiguration hat sich die Lösung mit zweistrahliger Sicherheitslichtschranke mit Überbrückungsfunktion (muting) 400 und 900 mm oberhalb des Förderers etabliert. Der Abstand zwischen der durchfahrenden Palette und dem Träger der Sicherheitslichtschranke soll dabei in Zukunft maximal 230 mm betragen. Dieser Wert entspricht in etwa der Handspanne (Breite der gespreizten Hand) einer männlichen Hand und lässt sich daher leicht überprüfen. Der Abstand zwischen dem Träger und der angrenzenden trennenden Schutzeinrichtung darf nicht größer als 180 mm sein, damit eine erwachsene Person sich durch den Spalt nicht hindurchzwängen kann.

Das Konzept für die Überbrückung der Sicherheitslichtschrankebeim Hindurchfahren einer Palette basiert auf der Annahme, dass die Palette während des Zeitraums der Überbrückung die Schutzfunktion übernimmt und Personen vom Erreichen des Gefahrbereichs abhält.

Der Abstand zwischen den Sicherheitslichtschranken und der gefahrbringenden Bewegung innerhalb der Maschinen muss so gewählt sein, dass eine sich annähernde Person so rechtzeitig detektiert wird, dass die Steuerung der Maschine das Anhalten der entsprechenden Bewegung einleiten und abschließen kann, bevor die Person die gefahrbringende Bewegung erreicht. Die Berechnung erfolgt auf Basis der en 999 mit einer angenommenen Annäherungsgeschwindigkeit von mindestens 1,6 m/s. Der Abstand muss jedoch mindestens 1200 mm betragen, wenn eine zweistrahlige Sicherheitslichtschranke eingesetzt wird, um auch das Hinüberbeugen über die Sicherheitseinrichtung zu berücksichtigen. Steht dieser Abstand nicht zur Verfügung,müssen z. B. Sicherheitslichtgitter mit hoher Auflösung oder trennende Schutzeinrichtungen, z. B. entsprechende Rolltore, eingesetzt werden.

Die klassische Anordnung hat sich immer dann bewährt, wenn die Masse des Produkts so gering ist, dass hiervon keine signifikante Gefährdung ausgeht, oder wenn in unmittelbarer Nähe der Öffnung keine Arbeitsplätze vorgesehen sind und ausreichend einfach erreichbare und benutzbare Zugänge vorhanden sind. Letzteres ist der größte Teil der Fälle.

Vermeidung von Quetsch- und Scherstellen durch verriegelte Pendeltüren

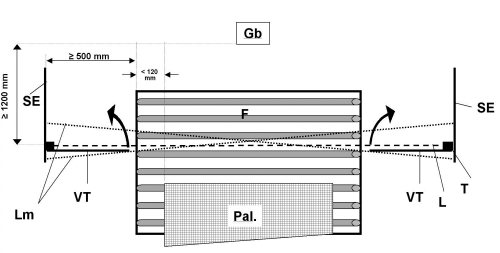

Abb. 3

Ist jedoch ein Arbeitsplatz an einer Einlauföffnung vorgesehen, z. B. für die Palettenentsicherung oder die Erfassung der Paletten, und ist die Masse der Palette so groß, dass sie nicht festgehalten werden kann, müssen die zusätzlichen Gefährdungen berücksichtigt werden. Dies sind Gefahren durch das Fördergut, z. B. Quetsch- und Scherstellen zwischen den geförderten Paletten und festen Teilen des Förderers oder des Bauwerkes. Denn die Beschäftigten sind häufig durch ihre Arbeitsaufgabe von der Wahrnehmung der Gefährdungssituation abgelenkt oder können aufgrund der engen Platzverhältnisse das Zusammentreffen mit der geförderten Palette nicht vermeiden.

Es hat sich für Arbeitsplätze auf Stetigförderern bewährt, eine möglichst geschlossene Fläche mit kleinen Spaltmaßen zu schaffen. In der Regel reichen Trittflächen zwischen den Rollen von Rollenförderern und Trittbleche in Kettenförderern aus, um auch den Quetsch- und Schergefährdungen durch die Palette wirksam zu begegnen. Auf die Anordnung von Sensoren mit entsprechenden Trägern sollte zur Vermeidung von Stolpergefahren in diesen Bereichen ohnehin verzichtet werden.

Vorzugsweise sind Gefahrstellen zu vermeiden. Durch Einhaltung des Schutzmaßes gegen die Ganzkörperquetschung von min. 500 mm zwischen den trennenden Schutzeinrichtungen und der Außenkante des Produkts ist das Risiko des Quetschens und Scherens beseitigt. Durch verriegelte Schutzeinrichtungen (ähnlich Saloontüren) über die gesamte Höhe der Schutzeinrichtung werden Personen in diesem Bereich bei Annäherung erkannt (siehe Abbildung 3).

Vermeidung der Quetschstelle durch Schaltleisten

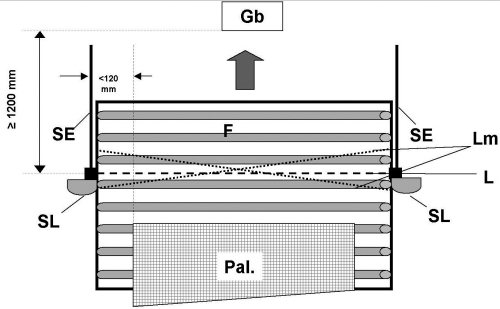

Abb. 4

Ist eine Vermeidung der Quetsch- und Schergefährdung durch Konstruktion nicht möglich, ist der Einsatz von druckempfindlichen Schaltleisten an den Scherkanten möglich. Es ist dabei aber darauf zu achten, dass die Verzögerung der Bewegung innerhalb der Verformungsstrecke der Schalteinrichtungen liegen muss, um die Quetschung der Person zu verhindern.

Einsatz von Stehverhinderern

Abb. 5

Um den Aufenthalt einer Person im Bereich der Quetschstelle zwischen Palette und Schutzeinrichtungen zu erschweren, werden zum Teil so genannte Stehverhinderer in diesen Bereichen (schräge Bleche o. Ä.) installiert. Diese Maßnahme ist aber nicht mit den Maßnahmen zur Sicherung gegen den Zutritt zum Gefahrbereich hinter der Schutzeinrichtung zu verwechseln. Dies gilt umso mehr, als dass die aktuelle Maschinenrichtlinie von ihren Anwendern die Verhinderung des Zugangs zu Gefahrbereichen sowie die Berücksichtigung des Weges des geringsten Widerstandes und des Standes der Technik verlangt.

Die beschriebenen beispielhaften Lösungen sollen für alle Verpackungsmaschinen mit entsprechenden Gefährdungen übernommen werden, so dass die Bediener in derartigen Anlagen von einem gleichartigen Schutzniveau in der gesamten Anlage ausgehen können.

Zusätzliches in Kürze

| Legende für Abb. | ||

| G | = | groß |

| M | = | mittelgroß |

| K | = | klein |

| F | Stetigförderer | |

| Gb | Gefahrbereich | |

| L | Sicherheitslichtschranke | |

| Lm | Sicherheitslichtschranke mit Überbrückungsfunktion | |

| Pal. | Produkt | |

| SE | Trennende Schutzeinrichtungen | |

| SL | Sicherheitsschaltleisten | |

| SV | Bleche zur Stehverhinderung | |

| T | Säulen der Sicherheitslichtschranken | |

| VT | Verriegelte Türen | |