Eine Handlungsanleitung, wie der Betrieb beim Maschinenbau für den Eigengebrauch eine zentrale Herstellerpflicht erfüllen kann

von Andreas Stoye

aus Akzente | Magazin für Arbeitssicherheit, Gesundheitsschutz und Rehabilitation

Risikoparameter quantifizieren

Viele BGN-Mitgliedsbetriebe stellen nicht nur Nahrungsmittel her, sondern auch Maschinen für den Eigengebrauch. In diesem Fall haben sie als Maschinenhersteller die zentrale Aufgabe, eine Risikobeurteilung durchzuführen und zu dokumentieren. Nachfolgend konkrete Hinweise, wie man diese Aufgabe systematisch angehen kann.

Warum Risikobeurteilung? Die Maschinenrichtlinie 2006/42/EG (MRL) verpflichtet denjenigen, der eine Maschine herstellt, eine Risikobeurteilung durchzuführen. In ihrem Anhang VII fordert die MRL als Bestandteil der technischen Unterlagen für Maschinen "eine Beschreibung der zur Abwendung ermittelter Gefährdungen oder zur Risikominderung ergriffenen Schutzmaßnahmen und gegebenenfalls eine Angabe der von der Maschine ausgehenden Restrisiken". Diese Forderung verlangt, zunächst – in einem vorgeschalteten Schritt – die Gefährdungen und Risiken zu ermitteln. Denn nur wer die Gefährdungen kennt, kann geeignete Gegenmaßnahmen treffen. Wie an diese Aufgabe heranzugehen ist, wird in Anhang 1 der MRL konkret benannt:

Wenn es darum geht, die Schwere der Verletzung sowie deren Eintrittswahrscheinlichkeit abzuschätzen, wird die Schwierigkeit der Aufgabe deutlich. Wie gibt man die Schwere der Verletzung an? Und wie die Wahrscheinlichkeit? Und dann die Dokumentation: Die MRL enthält keinen Hinweis, wie eine solche Dokumentation aussehen kann. Auch gibt es hierfür keine "amtlichen" Formulare. Nachfolgend einige Hinweise zur Risikobeurteilung und Dokumentation, wobei hier nicht alle Aspekte der Risikobeurteilung dargestellt werden können. Zu empfehlen ist deshalb auch die Lektüre der internationalen Norm DIN EN ISO 12100.

Risikoparameter quantifizieren

Risiko ist nach DIN EN ISO 12100 eine Funktion der Schwere eines Schadens sowie der Wahrscheinlichkeit dieses

Ereignisseintritts. Die Eintrittswahrscheinlichkeit wiederum ist abhängig von der Aufenthaltsdauer und

Aufenthaltshäufigkeit im Gefahrbereich sowie von der Möglichkeit, das Ereignis abzuwenden. In der betrieblichen Praxis

hat es sich bewährt, die Risikoparameter mit Zahlenwerten zu belegen und daraus eine Risikozahl zu errechnen. Die

Risikozahl ermittelt man zweimal, nämlich bevor und nachdem man Schutzmaßnahmen getroffen hat. Dann vergleicht man beide

Werte und kann feststellen, ob man die von der MRL vorgegebene Risikominderung erreicht hat (siehe hierzu Kasten).

| RISIKOPARAMETER QUANTIFIZIEREN |

| Beispiel für eine erste Berechnung: R = S x W x (AH + AD) |

| R = Risikozahl S = Schadensschwere/Schwere der Verletzung W = Wahrscheinlichkeit für den Schadenseintritt/Ereigniseintritt AH = Aufenthaltshäufigkeit AD = Aufenthaltsdauer im Gefahrenbereich |

| QUANTIFIZIERUNGSHILFEN | |

| Schwere der Verletzung (S) | |

| Geringfügig, reversibel (z.B. kleine Wunde mit Wundschnellverband zu behandeln) | 2 |

| Reversibel (z.B. Schnittwunde, leichte Prellung, AU < 3 Tage) | 10 |

| Reversibel (z.B. Schnittwunde, Prellung mit AU > 3 Tage) | 15 |

| Irreversibel (z.B. Verlust einer Gliedmaße, Gehörschädigung) | 20 |

| Tod einer oder mehrerer Personen | 30 |

| Wahrscheinlichkeit für den Ereigniseintritt (W) | |

| unwahrscheinlich | 2 |

| gering | 4 |

| möglich | 6 |

| hoch | 8 |

| sehr wahrscheinlich | 10 |

| Aufenthaltshäufigkeit (AH) | |

| Selten (z. B. zu Instandhaltungszwecken oder Störungsbeseitigung in großem Umfang, weniger als 1 x pro Monat) | 1 |

| Gelegentlich (z. B. Rüsten, Warten, Reinigung, 1 x pro Monat bis 1 x pro Woche) | 2 |

| Oft (regelmäßige Wartung, Einrichtarbeiten, Störungsbeseitigung, 1 x pro Woche bis 1 x pro Schicht) | 4 |

| Häufig (1 x pro Schicht oder häufiger) | 6 |

| Aufenthaltsdauer (AD) | |

| Kurzzeitig (< 1 min) | 1 |

| Länger (1 min < AD ≤ 1 h) | 2 |

| Überwiegend (1 h < AD ≤ halbe Schichtdauer) | 4 |

| Länger als halbe Schichtdauer | 6 |

Die Möglichkeit, das Schadensereignis abzuwenden, ist als Parameter in dieser Berechnung nicht erfasst. Erweist sich diese erste Risikobewertung als nicht aussagekräftig genug, dann berücksichtigt man in einer erweiterten Betrachtung auch noch diesen Parameter.

Einschätzung dokumentieren

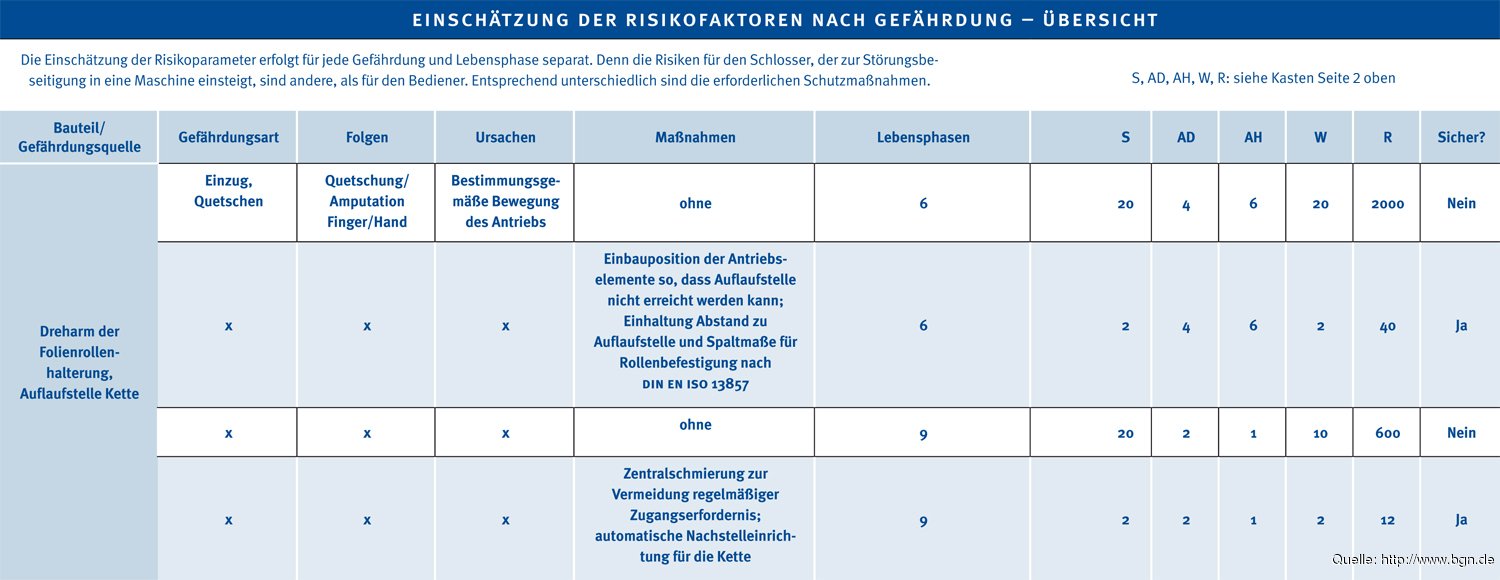

Mit den im Kasten auf Seite 2 angegebenen Werten kann man die Schadensschwere und die Eintrittswahrscheinlichkeit des Schadens quantifizieren,

um daraus die Risikozahl zu berechnen. Und zwar zunächst für jede identifizierte Gefährdung in den jeweiligen Gefährdungssituationen,

ohne dass Schutzmaßnahmen getroffen wurden. Erst danach schätzt man das Risiko unter Berücksichtigung der getroffenen Maßnahme,

z.B. Einbau einer verriegelten beweglichen Schutzeinrichtung, ein. Aber vielleicht sind ja gar keine Maßnahmen notwendig. Um das entscheiden zu können,

erfasst man die Risikofaktoren in einer Tabelle (siehe dazu Beispiel im Kasten unten).

Die Risikozahl R ist dabei lediglich ein Hilfsmittel bei der Risikobewertung – eine Art Indiz, wie es um die Sicherheit der Maschine bestellt sein

könnte. Sie verdeutlicht, wie sich die Veränderung der Risikoparameter auf das Gesamtrisiko auswirkt. Jedoch sollte man nicht ausschließlich die

Risikozahl als Basis für seine Schlussfolgerungen und Entscheidungen heranziehen: z.B. bei R < 100 sind keine Maßnahmen notwendig. Das nämlich kann

zu falschen Ergebnissen mit fatalen Folgen führen.

Um das zu vermeiden, muss man nach jeder Einschätzung folgende Frage beantworten: Ist das ermittelte Risiko akzeptabel oder müssen Maßnahmen zur

weiteren Risikominimierung getroffen werden? Das Risiko gilt als akzeptabel, wenn eine "hinreichende Risikominderung" erreicht wurde. Das ist nach DIN

EN ISO 12100 der Fall, wenn

Sind diese Kriterien nicht erfüllt, dann müssen andere/ergänzende Maßnahmen getroffen werden, bis eine hinreichende Risikominderung erreicht ist.

Die systematische Vorgehensweise bei der Risikobeurteilung hat großen Einfluss auf die Sicherheit von Maschinen. Außerdem: Systematik spart Zeit und reduziert Folgekosten.

| LEBENSPHASEN | |||

| Zusammenbau | 1 | Störungsbeseitigung | 7 |

| Transport | 2 | Reinigung | 8 |

| Installation/Montage | 3 | Instandhaltung | 9 |

| Inbetriebnahme | 4 | Demontage | 10 |

| Einrichten | 5 | Entsorgung | 11 |

| Betrieb | 6 | ||

Maschinenrichtlinie 2006/42/EG, Download unter: www.bgn.de

DIN EN ISO 12100 "Sicherheit von Maschinen – Allgemeine Gestaltungsleitsätze – Risikobeurteilung und Risikominderung"

Die Risikobeurteilung und ihre Dokumentation sind auch Thema des BGN-Fortbildungsseminars "Maschinensicherheit und Risikobeurteilung". Infos: www.bgn.de