Wichtigstes Ziel beim Löschvorgang – wie im vorherigen Abschnitt erläutert – muss es sein, zu vermeiden, dass

Ein Glimmbrand kann im Innern des Silos nicht zuverlässig mit Wasser oder Schaum gelöscht werden. Die Löschung eines Silobrandes ist mittels Inertgas möglich, jedoch nicht in jedem Fall garantiert. Aus diesem Grund muss das Schüttgut (gegebenenfalls unter inerter Atmosphäre) ausgetragen werden.

Silobrände sind am zuverlässigsten und sichersten durch Inertisierung zu bekämpfen. Als Inertgase eignen sich Stickstoff (N2), Edelgase oder auch Kohlendioxid (CO2)2. Wird mit CO2 inertisiert, ist an den Personenschutz zu denken. Auch bei Anwesenheit einer ausreichenden Konzentration an Sauerstoff in der Atemluft hat Kohlendioxid ab einer bestimmten Konzentration eine gesundheitsschädigende bzw. tödliche Wirkung. Unabhängig vom eingesetzten Inertgas ist zu beachten, dass es bei einer Durchströmung der Schüttung von unten evtl. zu einem Anfachen des Brandes kommen kann.

|

Bekämpfen Sie Silobrände zunächst mit Inertgas! |

Die Zuführung des Inertgases sollte zuerst immer vom Silokopf aus über die Einstiegsdeckel erfolgen. Es ist unbedingt darauf zu achten, dass die Einstiegsdeckel nur so weit geöffnet werden, dass der Inertgasschlauch gerade noch eingeführt werden kann. Das komplette Öffnen der Einstiegsluken oder der Revisionsdeckel sollte vermieden werden, um die Zufuhr von Luftsauerstoff zu verringern.

Falls feinkörniges Material von unten nicht mit dem Inertgas durchdrungen werden kann, muss CO2 (es ist schwerer als Luft) von oben über die Einstiegsdeckel aufgegeben werden.

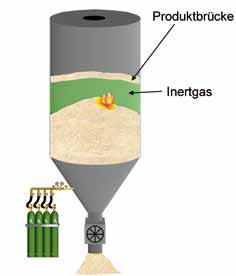

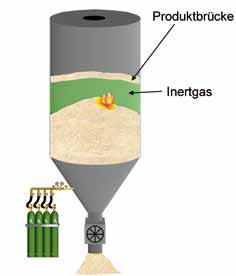

Ein Einblasen von unten am Siloauslauf ist erst dann ratsam, wenn der Gasraum oberhalb des Schüttgutes inertisiert ist. Damit Inertgas Hohlräume unter einer möglichen Produktbrücke erreicht (Abb. 3), sollte von unten inertisiert werden. Erfahrungen haben gezeigt, dass N2 und CO2 gleichwertig eingesetzt werden können. Der Vorteil des schweren CO2 wird teilweise durch die entstehende Thermik wieder zunichte gemacht.

Infolge der Verdrängung des Luftsauerstoffs von unten nach oben (bei Inertisierung von unten) ist es möglich, dass Luftsauerstoff (aus der Schüttung) in den Kopfraum gedrückt wird. Aus diesem Grund muss auch einige Zeit parallel von oben und unten inertisiert werden. Ziel muss dabei sein, die Sauerstoff-Konzentrationen im Kopfraum stets kleiner als 8 Vol. % zu halten. Die Zuführung des Inertgases ist möglichst verwirbelungsarm zu gestalten. So ist darauf zu achten, dass beim Start der Inertisierung die Aufgabeeinrichtungen nur sehr langsam geöffnet werden dürfen.

Abb. 3: Inertisierung eines Silos mit Stickstoff aus einer Mehrflaschenanlage. Für den längerfristigen Einsatz sind ein mobiler Verdampfer und ein Tank einzusetzen.

Die Sauerstoff- und Kohlenmonoxidkonzentrationen sollten im Innern des Silos mit entsprechenden Messgeräten kontrolliert werden. Auch hier ist darauf zu achten, dass beim Einbringen der Messsonden die Deckel am Silo nur minimal geöffnet werden, um eine Luftzufuhr so gering wie möglich zu halten.

Zur sicheren Bekämpfung von Glimmbränden in der Schüttung sind Sauerstoffkonzentrationen von < 2 Vol.-% über einen Zeitraum von mehreren Tagen aufrecht zu erhalten. Dazu ist es nötig, den Inertgasvorrat regelmäßig zu kontrollieren und ggf. zeitnah nachzubestellen. Schwelgasexplosionen können bei einer O2-Konzentration von < 4 Vol.- % verhindert werden.

Um elektrostatische Aufladungen zu vermeiden, sind die Inertisierungseinrichtungen mit einem Potentialausgleich und einer Erdung zu versehen. Ohne verlässliche Erkenntnisse über die Festigkeit des Silos sollte der Gasdruck möglichst gering gewählt werden. Sofern es aus statischen Gründen erforderlich ist, sollten an den Inertgasaufgabestellen im unteren Bereich des Silos Möglichkeiten zur Druckmessung bestehen. Hierüber kann die Einhaltung des maximal zulässigen Überdrucks des Silos kontrolliert werden.

Als Faustformel gilt, dass pro Kubikmeter Schüttgut ca. 1 m3 Inertgas erforderlich ist, um den Sauerstoffgehalt in der Schüttung auf etwa 2 Vol.-% zu verringern. Dies setzt aber eine gute Abdichtung des Silos und der Gaseintragstellen voraus. Da dies erfahrungsgemäß nicht immer gelingt, ist ein ständiges Nachtströmen des Inertgases erforderlich.

Für die Inertisierung sollte im Vorfeld ein Verzeichnis über Inertgaslieferanten zur Verfügung stehen, die Flaschenbatterien oder Tankanlagen mit Verdampfer liefern können3. Das ständige Vorhalten von Inertgas im Betrieb ist normalerweise nicht erforderlich. Eine Lieferzeit von 12 bis 36 Stunden ist bei frühzeitiger Branderkennung ausreichend.

Wichtig ist es, dass für die Inertisierung bereits bei der Planung bauliche Voraussetzungen, wie genormte Anschlüsse (z. B. C-Rohr-Anschlüsse) für die Einleitung von Inertgas am Silokopf, Silokonus bzw. -auslauf, vorgesehen werden. Details sind möglichst im Vorfeld mit dem Gaslieferanten abzuklären.

Sind solche Anschlüsse nicht vorhanden, muss das Inertgas über den Siloein- und -auslauf am Silofuß eingeleitet werden bzw. über eine Kernlochbohrung ein Anschluss eingerichtet werden. Zu beachten ist dabei unbedingt, dass die Bohrung in einem Bereich des Silos durchgeführt wird, wo sich im Innern Produkt befindet, um einen Sauerstoffeinbruch zu verhindern.

Um das Entweichen des Inertgases bzw. die Sauerstoffzufuhr von oben zu verhindern, kann vom Silokopf aus ein Schaumteppich auf die Schüttgutoberfläche gelegt werden. Dabei ist zu beachten, dass bei Aufenthalt auf einem brennenden Silo stets Lebensgefahr besteht und daher die Aufenthaltsdauer so kurz wie möglich gehalten werden muss. Wasser oder Schaummittel zur Löschung von Glimmbränden sollten nur nach erfolgter Inertisierung des Silos aufgegeben werden.

|

Verhindern Sie ggf. das Entweichen des Inertgases oder die Zufuhr von Sauerstoff mit einem Schaumteppich von oben! |

Durch längeres Inertisieren wird zwar der offene Brand gelöscht; ein restloses Ablöschen der Glutnester ist damit jedoch meist nicht zu erreichen. Um wieder aufflammende Glimmbrände zu erkennen, ist eine Brandwache einzurichten.

Bei den Löschmaßnahmen sollte das Silo von außen mit Wasser gekühlt werden. Gefüllte Nachbarzellen sollten entleert werden. Dadurch wird eine Erwärmung und Entstehung von neuen Glimmnestern verhindert. Dies kann auch schon erfolgen, bevor Inertgas an der Einsatzstelle eintrifft.

Um nach dem Ablöschen eines vorhandenen Schwelbrandes bzw. eines offenen Brandes4 die eventuell verbliebenen Glutnester abzulöschen bzw. ein erneutes Aufflammen zu vermeiden, muss der Siloinhalt vorsichtig ausgetragen werden. Dies muss unter Inertgasatmosphäre geschehen. Hierzu sind ausreichend dimensionierte Notaustragsöffnungen vorzusehen, wenn keine geeignete Möglichkeit über den vorhandenen Auslauf besteht. Über den Auslauf bzw. die Notaustragsöffnungen muss das Schüttgut vorsichtig – ohne Staubentwicklung – am besten über offene Transportbänder, möglichst ins Freie ausgetragen werden. Da das Schüttgut mit den Glimmnestern keinesfalls aufgewirbelt werden darf, ist das Austragen beispielsweise über einen Elevator unbedingt zu vermeiden (Explosionsgefahr!). Beim Austrag ist darauf zu achten, dass der O2-Wert weiterhin nicht über 8 Vol.-% (bzw. über die Sauerstoffgrenzkonzentration (SGK) des betroffenen Schüttgutes) steigt.

Um ein erneutes Anfachen des Brandes außerhalb des Silos zu verhindern, ist beim Austragen das Produkt auf vorhandene Glimmnester zu überprüfen. Zur Sicherheit kann das Produkt auf dem Band zusätzlich mit einem feinen Sprühstrahl benetzt werden. Dabei darf kein Staub aufgewirbelt werden.

|

Tragen Sie das Produkt über offene Bänder aus, ohne es aufzuwirbeln! |